Слесарь-сборщик Вячеслав Гончарук: «Здесь нельзя портачить»

1 апреля 2024 года, 14:24

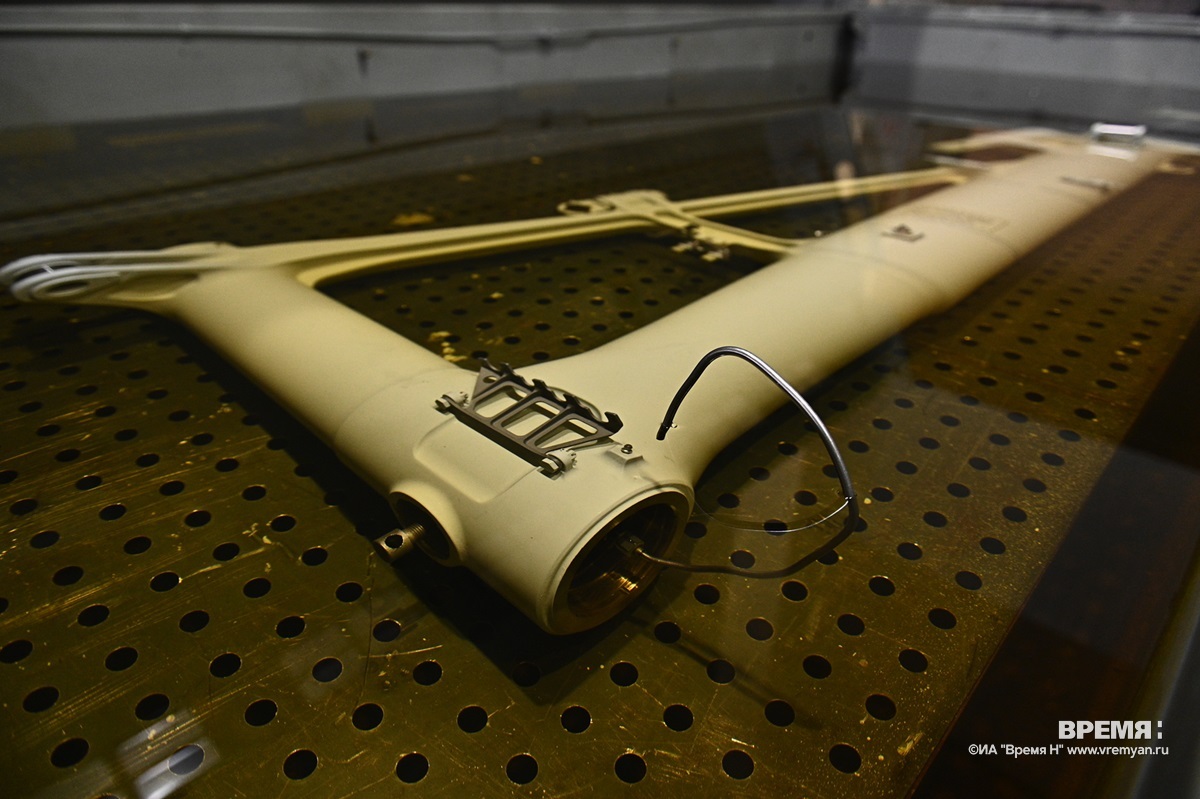

Как на «Гидромаше» ставят на ноги самолеты.

Фото: Кирилл Мартынов

НАО «Гидромаш» им. В.И. Лузянина задействовано в проекте выпуска среднемагистрального узкофюзеляжного лайнера МС-21 для гражданской авиации, собранного на 100% из российских комплектующих. Сроки начала поставок этих самолетов сдвинулись с 2024 года на 2025-й или даже на 2026-й. По заявлению представителей компании «Яковлев», в МС-21 необходимо заместить 36 систем и узлов, которые раньше были импортными. Все они уже импортозамещены российскими предприятиями, но испытания, в том числе летные, пока не завершены. Следовательно, самолет не получил сертификат и не может быть передан авиакомпаниям. Тем не менее, нижегородские поставщики продолжают производить стойки шасси для МС-21.

Экскурсию для корреспондентов ИА «Время Н» по сборочному цеху «Гидромаша» проводил Вячеслав Николаевич Гончарук. В этом цехе он работает почти 40 лет из своих 66, хотя начинал трудовую деятельность речником. Окончил Речное училище, восемь лет ходил на речных судах штурманом, но по семейным обстоятельствам пришлось «пришвартоваться к берегу». Тогда-то в его жизни и появился «Гидромаш».

«Сборщиками не рождаются. Года три был в цехе учеником — ума-разума набирался. Потом работал слесарем-испытателем, проверял сборочные узлы на стендах. И только через несколько лет доверили сборку», — вспоминает Вячеслав Николаевич.

Сборку агрегатов здесь ведут руками.

«И головой», — добавляет мастер.

Возможно, поэтому среди 50 работников цеха в основном люди опытные и умудренные. Самому младшему, по словам специалиста, лет 35, а моложе — никого нет. В те годы, когда Вячеслав Гончарук пришел учеником на «Гидромаш», работников в цехе было раза в три больше, а самому «новобранцу» едва минуло четверть века.

На складе готовой продукции цеха, куда из механических цехов завода поступают детали, формируется сборочный комплект из двух сотен составляющих. Но прежде чем попасть в руки слесарей-сборщиков, все детали «купаются». Их отмывают и сушат, чтобы при сборке в узел не попало ничего лишнего.

В авиации мелочей не бывает. Потому на каждой операции — максимальное внимание: точность подгонки деталей — сотые доли миллиметра.

Соответствие деталей и блоков заданным размерам проверяет не только сборщик, но и работник отдела технического контроля.

«Каждый слесарь-сборщик должен уметь читать чертежи, работать на сверлильном и шлифовальном станках, подгонять детали друг к другу», — уверен Вячеслав Гончарук.

А еще получать и анализировать данные различных видов испытаний.

Собранные узлы и агрегаты проходят различные тесты. К примеру, принимают масляную ванну. Так проверяют, нет ли подтравливания газа, которым заполняют резервуар амортизатора внутри стойки.

«Если в масле появляются пузырьки, узел нужно разбирать и смотреть, где сифонит. Потом опять собирать и снова проверять», — объясняет Гончарук.

«Не булькает — значит все хорошо», — говорит подошедший начальник цеха Владимир Николаевич Антонов.

Владимир Николаевич в конце 80-х работал старшим мастером участка, где собирали «ноги» для советского космического челнока «Буран». Никто не знал, как поведет себя изделие в открытом космосе — опыта такого не было. Понятно было, что «купать» стойку в масле нельзя: идеально отмыть ее потом от масла не получится, а в невесомости оно соберется в капельки, и что потом? Решено было использовать чистый спирт.

Молодому мастеру, а он тогда оканчивал Горьковский политех, поручили рассчитать потери спирта. Все как учил Владимир Ильич: социализм — это учет и контроль. Ученые политеха развели руками: рассчитать, конечно, можно, но при этом нужно учесть массу параметров — изменение температуры, движение воздуха, объемы помещения, сколько спирта может остаться на изделии и так далее. В огромном цехе они меняются непредсказуемо. Написали справку, тем дело и кончилось.

Ответственность была огромная. Достаточно сказать, что после каждой операции или испытания протокол подписывали трое: исполнитель, инспектор ОТК и представитель заказчика.

«Работали круглые сутки. Много времени уходило на испытания, в том числе и в вакууме. И хотя сроки были максимально сжатые, все успели», — вспоминает Владимир Антонов.

Начальник цеха досконально знает свое производство, как-никак 45 лет на заводе. В трудовой книжке так и записано: принят на работу 20.03.1979 г. Хоть и не круглый, а все-таки юбилей. Теперь он говорит, что ему достаточно просто пройти по цеху, чтобы понять, «что где не так, как надо».

На вопрос, не скучно ли столько времени на одном месте, и слесарь Вячеслав Гончарук, и начальник цеха Владимир Антонов, не сговариваясь, ответили одинаково: «Скучать некогда!».

«Здесь интересно. Разные заказы, разные задачи. Только цель одна. Наш сборочный — конечная точка процесса. От нас изделие поступает непосредственно заказчику. Нельзя портачить», — сказал Вячеслав Николаевич Гончарук, слесарь-сборщик с огромным опытом.

Автор: Андрей Чугунов