Средства измерения для выявления дефектов коренных опор двигателя ЯМЗ

1 июля 2024 года, 15:07

Автор: ГРИНБЕРГ А.А.

Низкая рентабельность малых предприятий сегодня не позволяет закупать новые станки и своевременно проводить техобслуживание имеющегося оборудования [1, 2]. Из-за этого не получается достигать необходимой точности при изготовлении деталей, узлов и агрегатов машин [3−5].

В связи с этим для предотвращения брака при сборке для поступающих деталей актуальным становится обеспечение единства измерений. Повышая точность контроля, можно добиться снижения количества как внешнего, так и внутреннего брака. Соответственно, оптимизированы будут и затраты на производстве [6, 7].

Одним из самых сложных и дорогостоящих видов ремонта узлов машин является ремонт двигателя внутреннего сгорания (ДВС). В частности, у двигателя ЯМЗ-238 (ЯМЗ — Ярославский моторный завод. — прим. ред.) и его модификаций одна из наиболее дорогостоящих деталей — блок цилиндров. Чтобы снизить количество неправильно принятых и неправильно забракованных деталей, при проведении дефектации коренных опор блока цилиндров нужен максимально рациональный выбор средств измерений.

Отбор средств измерений (СИ) линейных размеров следует делать, опираясь на ГОСТ 8.051−81 и РД 50−98−86 [8]. СИ выбирается так, чтобы предельная погрешность измерения не превышала допускаемой погрешности измерения [8]:

При отсутствии рекомендаций в нормативно-технической документации допускаемая погрешность измерения составляет 1/3 от допуска контролируемого параметра [9].

Исходными данными при выборе СИ являются указанные в нормативно-технической документации размеры физической величины и допуск контролируемого параметра [10, 11].

Влияние погрешности измерений на результаты дефектации оценивают при помощи 3-х параметров:

— процента неправильно принятых отверстий опор;

— процента неправильно забракованных отверстий опор;

— вероятностной величины выхода диаметра за границу допуска у неправильно забракованных опор [12].

При определении вышеперечисленных параметров наиболее рационально применять коэффициент точности измерения, где учитываются среднеквадратическое отклонение погрешности измерения, а также допуск контролируемого параметра.

Коренные подшипники тракторных и комбайновых двигателей при микрометраже следует измерять по внутреннему диаметру в двух сечениях и в трех плоскостях — перпендикулярно к плоскости разъема (S1) и под углом 45° от этого направления в обе стороны (S2 и S3). Определяется средний размер, принимаемый как действительный.

Дефектов для этих отверстий выявляются так же, как и микрометраж, что исключит сборку блоков с бракованными коренными опорами и проворачивание вкладышей. Также получится исключить полную переборку двигателя и минимизировать потери для ремонтной организации.

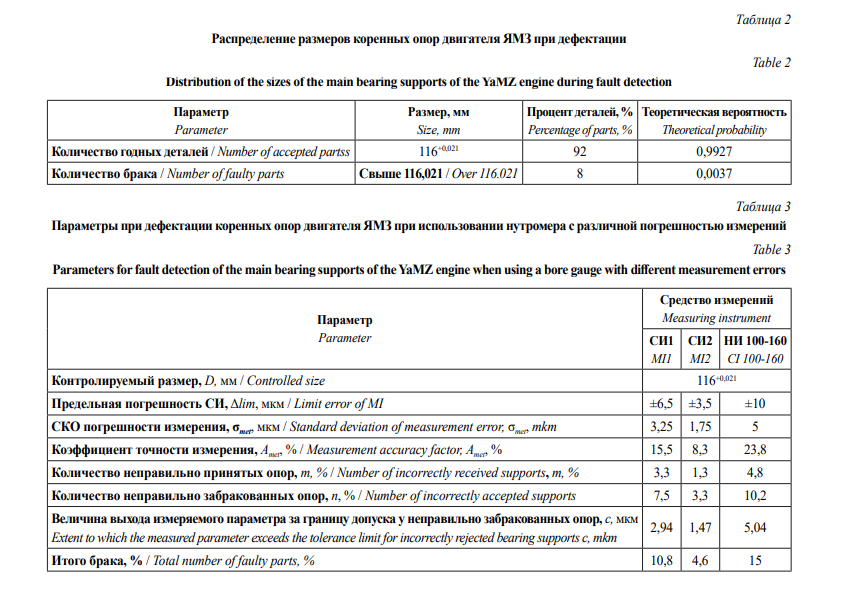

При выявлении дефектов исследовались подлежащих ремонту 100 коренных опор 20 блоков цилиндров двигателя ЯМЗ-238. В техдокументации по ремонту этого двигателя для проведения контроля отверстий под вкладыши коренных подшипников рекомендуется нутромер НИ 100−160 (цена деления индикатора — 0,01 мм). При настройке по концевым мерам первого класса погрешность прибора составляет ±10 мкм, а при настройке по концевым мерам второго класса она составляет ±12 мкм.

Поскольку принцип, по которому средство измерений должно быть точнее (в три раза и более), чем допуск контролируемого параметра, здесь не выполняется, то применение такого СИ можно считать нецелесообразным.

При допуске размера Т = 21 мкм контроль следует осуществлять средствами измерений с погрешностью 7 мкм.

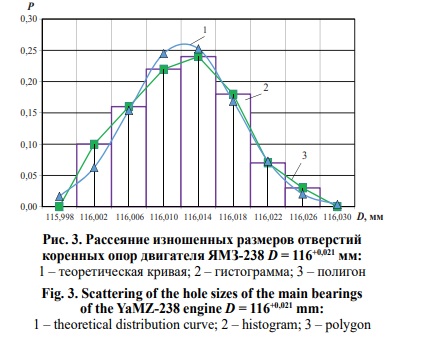

Для анализа формирования рассеяния диаметров отверстий под вкладыши коренных подшипников с целью сокращения количества неправильно принятых и неправильно забракованных опор были выбраны следующие средства измерений:

— СИ 1 — нутромер индикаторный с ценой деления головки 0,001 мм при настройке по концевым мерам 1 класса;

— СИ 2 — нутромер с ценой деления головки 0,001 мм.

Для оценки рассеяния выполнен контроль коренных опор бывших в эксплуатации блоков цилиндров двигателей ЯМЗ-238. В каждом из них измерялось по 5 опор.

Как показал анализ рассеяния, неисправимый брак — 8%. Из 20 блоков цилиндров будет забраковано 6, поскольку у четырех блоков выявлено по одной бракованной опоре, еще у двух блоков определены две опоры с элементами фреттинга на поверхности под вкладыши.

Таким образом, доказана рациональность применения самого точного прибора, который позволяет снизить процент потерь в виде отправки в лом дорогостоящих блоков цилиндров.

Источники

1. Черноиванов В.И., Денисов В.А., Катаев Ю.В., Соломашкин А.А. Новая стратегия технического обслуживания и ремонта машин // Техника и оборудование для села. 2021. № 9 (291). С. 33−36.

2. Голубев И.Г., Фадеев А.Ю., Макуев В.А. Оценка качества технического сервиса тракторов // Техника и оборудование для села. 2010. № 7. С. 40−41.

3. Дорохов А.С. Определение остаточного ресурса изделия по его размерам в поле допуска // Техника в сельском хозяйстве. 2011. № 3. С. 22−23.

4. Дорохов А.С. Влияние размеров в поле допуска на ресурс изделий // Грузовик. 2013. № 8. С. 34−37.

5. Скороходов Д.М., Краснящих К.А., Катаев Ю.В. и др. Контроль качества запасных частей редуктора конечной передачи МТЗ-82.1 // Сельский механизатор. 2020. № 7. С. 30−32.

6. Шкаруба Н.Ж. Влияние погрешностей измерения на результаты разбраковки при дефектации деталей машин // Тракторы и сельхозмашины. 2016. № 2. С. 41−43. 7. Шкаруба Н.Ж., Левщанова Е.А. Место и роль метрологической службы в системе менеджмента измерений // Международный научный журнал. 2014. № 6. С. 56−61.

8. Шкаруба Н.Ж. Технико-экономические критерии выбора универсальных средств измерений при ремонте сельскохозяйственной техники: Монография. М.: ФГОУ ВПО МГАУ, 2009. 118 с.

9. Шкаруба Н.Ж., Леонов О.А. Обоснование допускаемой погрешности измерений при контроле отклонений формы и расположения поверхностей деталей // Вестник машиностроения. 2020. № 12.С. 42−45.

10. Шкаруба Н.Ж. Разработка комплексной методики выбора средств измерений линейных размеров при ремонте сельскохозяйственной техники: Дис. … канд. техн. наук. М.: ФГОУ ВПО МГАУ, 2006. 156 с.

11. Бондарева Г. И., Леонов О.А., Шкаруба Н.Ж. и др. Обоснование замены индикаторных головок на цифровые при контроле ремонта машин // Сельский механизатор. 2022. № 4. С. 26−27.

12. Леонов О.А., Шкаруба Н.Ж., Вергазова Ю.Г., Антонова У.Ю. Метрологическое обеспечение контроля гильз цилиндров при ремонте дизелей // Вестник Барановичского государственного университета. Серия «Технические науки». 2018. № 6. С. 104−109.