Дефектация блока цилиндров двигателей внутреннего сгорания сельхозмашин

1 августа 2024 года, 17:43

Автор: ГРИНБЕРГ А.А.

Сущность дефектации — технологического процесса ремонта машин и оборудования — состоит в определении степени годности б/у деталей и сборочных единиц к использованию в ремонте [1]. Данный процесс обычно контролируются лишь параметры деталей, которые могут изменяться в процессе эксплуатации. При этом важно чётко придерживаться указанной в технологических картах последовательности операций.

Основные задачи дефектации таковы:

— определение пригодности узлов и деталей к дальнейшей эксплуатации;

— назначение вида ремонтно-восстановительных работ;

— контроль качества работ.

Определяющий фактор обеспечения качества процесса дефектации — его метрологическое обеспечение [2]. Он позволяет выявить не только затраты на контроль (в том числе, стоимость средства измерений), но и потери в результате обнаружения брака, включая потери от погрешности измерений [3].

В ходе процесса дефектации деталей машин, в частности, блока цилиндров двигателя внутреннего сгорания (ДВС), шатунно-поршневой группы, необходимо обосновать и выбрать средства контроля из заданной номенклатуры средств измерений (СИ) и возможных методов [4].

Контролю подлежат размеры деталей, которые имеют достаточно точные посадки. В некоторых случаях предстоит сохранить точность расчета размерных цепей [5]. Кроме того, необходим контроль массы [6].

Для динамичного управления качеством на ремонтных предприятиях нужно разработать схему техконтроля [7], определив детали и технологические операции, подлежащие выборочному или 100%-ому контролю. Кроме того, целесообразно установить периодичность, требуемое число проверок и проверяющих лиц.

В российском АПК используются разные виды сельскохозяйственных машин. Большинство из них оснащены дизельными двигателями внутреннего сгорания (ДВС).

Самая дорогая деталь ДВС — блок цилиндров. Во время эксплуатации он подвергается различным воздействиям на структуру, геометрию металла, взаимное расположение осей и поверхностей.

В числе основных дефектов блока цилиндров — износ отверстий под втулки толкателей, износ резьбовых отверстий, деформация обработанных поверхностей, трещины на стенках и плоскостях разъёмов, обломы шпилек и т. д.

Перед операцией дефектации в первую очередь следует очистить блок от накипи, нагара, асфальто-смолистых отложений в специальной моечной машине. Затем следует продуть и просушить блок цилиндров сжатым воздухом. После этого нужно произвести осмотр на наличие или отсутствие трещин, срывов резьбы.

При подозрении на попадание охлаждающей жидкости в картер, на специальном стенде следует проверить герметичность блока цилиндров.

Если в охлаждающую жидкость попало масло, тогда необходимо проверить, нет ли трещин у блока цилиндров в зонах масляных каналов. Для этого следует произвести такие действия:

— слить охлаждающую жидкость из системы охлаждения,

— снять головку цилиндров,

— заполнить рубашку охлаждения блока цилиндров водой и подать сжатый воздух в вертикальный масляный канал блока цилиндров.

При появлении пузырьков воздуха в воде, заполняющей рубашку охлаждения нужно заменить блок цилиндров.

Далее необходимо осмотреть гильзы цилиндров с обеих сторон.

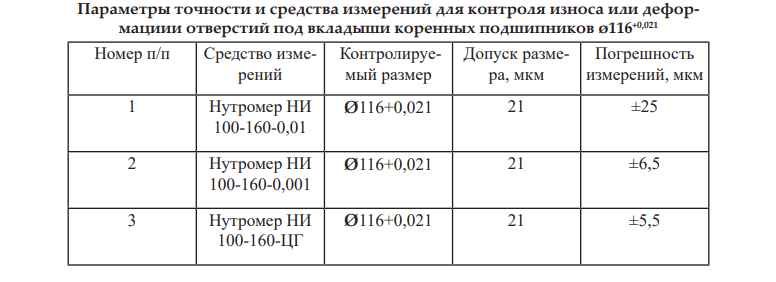

Индикаторным нутрометром предстоит замерить отверстия под вкладыши коренных подшипников в двух поясах.

Потом проверяется соосность отверстий под вкладыши коренных подшипников. Это делается с помощью индикаторной скалки или специального прибора.

В заключении следует измерить состояние посадочного буртика под гильзу цилиндра. Величина неравномерности износа на канавке под буртик гильзы не должна превышать 0,05 мм.

Полученные данные позволят принять решение о годности блока цилиндров.

Список источников и литературы

1. Леонов О.А., Шкаруба Н.Ж. Совершенствование методики проведения микрометража и дефектации шеек коленчатых валов // Вестник ФГОУ ВПО МГАУ. 2007. № 3−1 (23). С. 81−85.

2. Леонов О.А. Курсовое проектирование по метрологии, стандартизации и сертификации. М.: Изд-во ФГОУ ВПО МГАУ, 2002.

3. Шкаруба Н.Ж., Леонов О.А. Обоснование допускаемой погрешности измерений при контроле отклонений формы и расположения поверхностей деталей // Вестник машиностроения. 2020. № 12. С. 42−45.

4. Леонов О.А., Шкаруба Н.Ж., Вергазова Ю.Г. Методы и средства контроля качества обработки гильз цилиндров на ремонтных машиностроительных предприятиях // Вестник машиностроения. 2020. № 6. С. 40−45.

5. Ерохин М.Н. Применение размерного анализа для расчета суммарного отклонения от соосности манжеты относительно вала // Проблемы машиностроения и надежности машин. 2021. № 6. С. 61−67.

6. Ерохин М.Н. Нормирование допускаемой погрешности измерения массы при контроле деталей шатунно-поршневой группы // Вестник машиностроения. 2021. № 9. С. 40−44.

7. Бондарева Г. И. Основы проектирования операций входного контроля на машиностроительных предприятиях. Москва, 2020.